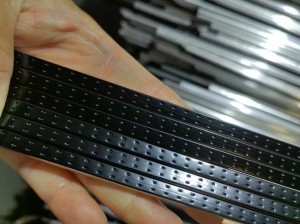

Barre d'espacement en aluminium

Description du produit

L'entretoise en aluminium pour vitrage isolant, également appelée entretoise à bord chaud, possède des caractéristiques d'isolation acoustique, d'isolation thermique, d'économie d'énergie, de sécurité, de traitement antibuée et d'autres fonctions applicables aux murs-rideaux de bâtiments, aux fenêtres et portes vitrées, aux trains, aux navires, aux avions et aux réfrigérateurs.

Depuis les années 1960, l'apparition progressive et l'utilisation généralisée de matériaux modernes pour vitrages isolants, notamment les entretoises métalliques en aluminium, les mastics organiques (des joints à canal unique aux joints à double canal actuels) et les tamis moléculaires 3A, ont permis d'améliorer les performances d'étanchéité des vitrages isolants, formant ainsi la structure actuelle des vitrages isolants.

Le vitrage isolant traditionnel utilise des intercalaires en aluminium. La conductivité thermique de ces intercalaires étant élevée, les intercalaires à bords chauds ont émergé avec le temps pour résoudre le problème des déperditions de chaleur en périphérie du vitrage. Ces intercalaires sont aujourd'hui largement utilisés dans les pays développés. Selon les statistiques, en 1990, le vitrage isolant à bords froids représentait 85 % du marché, contre seulement 15 % pour les intercalaires à bords chauds. En 2000, ces parts de marché ont atteint 80 %, tandis que celles des bords froids ont chuté à 20 %. Qu'est-ce qu'un intercalaire à bords chauds ? Il s'agit d'un matériau de séparation utilisé entre deux vitres. Fabriqué par co-extrusion à chaud et à froid, il assure l'isolation thermique et acoustique. La cavité qui la compose est en aluminium ou en alliage d'aluminium. Elle contient un déshydratant, isole la vitre isolante et sert également de support structurel. La faible conductivité thermique de l'intercalaire à bord chaud permet d'obtenir d'excellentes performances d'isolation thermique et d'augmenter la température du bord intérieur du vitrage isolant. La conductivité thermique d'un intercalaire en aluminium traditionnel est environ 1 500 fois supérieure à celle d'un intercalaire composite à bord chaud, ce qui permet de réaliser des économies d'énergie jusqu'à 100 fois supérieures. Une réduction de plus de 5 % permet de diminuer efficacement le coefficient de transmission thermique (valeur U) de la fenêtre de 0,2 à 0,4 W/m²K et de réduire les émissions de carbone.

L'utilisation d'intercalaires à bords chauds permet d'obtenir une différence de température supérieure à 7 °C sur les bords du vitrage isolant. Ces intercalaires améliorent considérablement l'efficacité énergétique et l'isolation thermique des portes, fenêtres et murs-rideaux, préviennent la condensation et le givre sur les bords des portes et fenêtres, empêchent la prolifération de moisissures et de bactéries et garantissent un environnement intérieur sain. Disponibles en plusieurs coloris, ils apportent une touche décorative aux portes et fenêtres. Par ailleurs, les intercalaires à bords chauds résolvent le compromis traditionnel entre économies d'énergie et durabilité du vitrage isolant, révolutionnant ainsi le secteur et améliorant significativement l'efficacité énergétique et la durée de vie des vitrages. Actuellement, leur utilisation est largement répandue dans les pays développés, notamment en Europe et aux États-Unis, avec un taux de pénétration supérieur à 90 %. Avec le renforcement des exigences en matière d'efficacité énergétique des bâtiments dans mon pays, leur utilisation devrait se généraliser.

Avantages du produit :

1. Profils de conception uniques, excellentes propriétés de flexion.

2. Traitement de surface unique, meilleures propriétés d'étanchéité avec les produits d'étanchéité.

3. Soudage par induction haute fréquence, surveillance continue de la qualité du cordon de soudure par système à courants de Foucault.

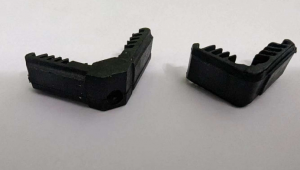

4. Pas de bavure ni de déformation après la coupe, idéal pour les assemblages.

Données techniques :

| Article | Unité | Perler | Pastille | Condition d'essai | ||

| Diamètre | mm | 1,6-2,5 | 3-5 | 1/16" | 1/8" | |

| Adsorption statique de l'eau | ≥% en poids | 21,5 | 21,5 | 21,5 | 21,5 | 10 % HR, 25 °C |

| densité apparente | ≥ g/ml | 0,7 | 0,7 | 0,65 | 0,65 | Réglé |

| Perte d'allumage | ≤% en poids | 1.5 | 1.5 | 1.5 | 1.5 | 575°C, 1H |

| Pertes dues à l'attrition | ≤% en poids | 0,1 | 0,1 | 0,2 | 0,2 | |

| Force d'écrasement | ≥N | 30 | 80 | 40 | 70 | |

| Rapport particulaire | ≥% | 97 | 99 | |||

| teneur en eau | ≤% | 1.5 | 1.5 | 1.5 | 1.5 | |